當汽車行業陷入“研發速度競賽”的狂潮,新車型迭代周期被壓縮至18個月甚至更短,一場質量安全與信用危機正逐漸蔓延開來。J.D. Power最新報告揭示了一個觸目驚心的事實:2024年中國市場每百臺新車問題數攀升至190個,同比增加9.3個,其中設計缺陷問題暴增9.1個。當信息娛樂故障、輔助駕駛、座椅問題頻發,人們不得不質問:傳統汽車安全質量與品質一致性的基石是否正在崩塌?

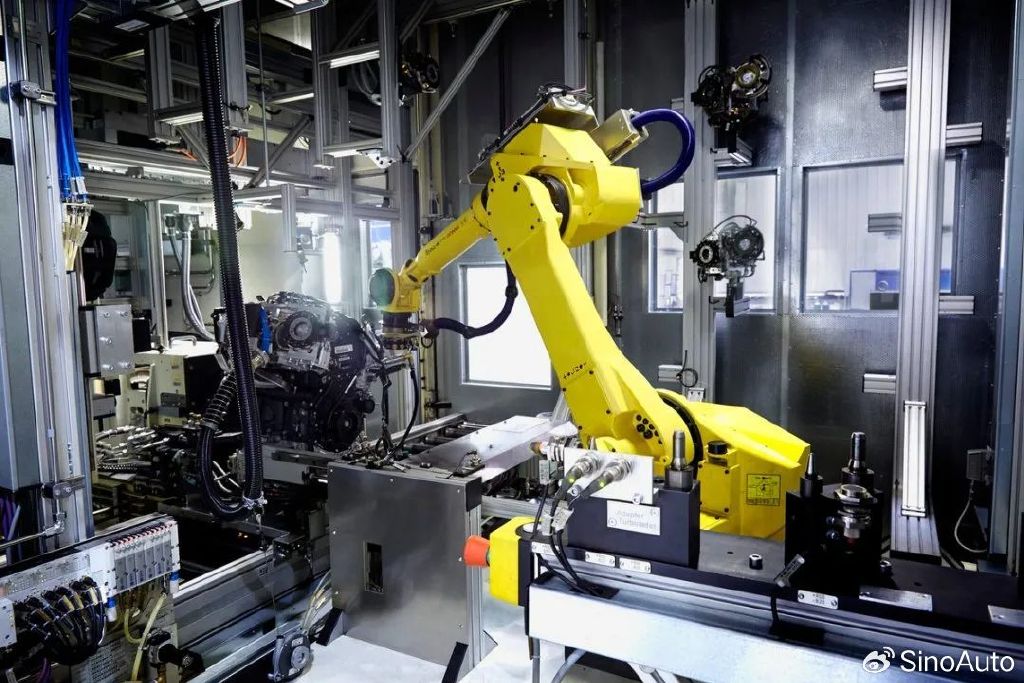

在這場浪潮中,上汽卻選擇了一條少有人走的路——將整個造車流程從設計、制造、驗證等各個環節拆解、梳理、重塑,一方面為研發提速優化流程,另一方面又將品質堅守提升到更加嚴苛的水準,這一過程如同哪吒剔骨還父、削肉還母,以藕為骨,蓮花為肉重塑出更強大的肉身,并且,涅槃之后反而更強化合堅定了其激濁揚清維護正義的決心。

對上汽大眾而言,這又何嘗不是一場造車觀和企業價值觀的重塑。

01研發提速:打破路徑依賴的系統性重塑

面對市場迭代需求,上汽大眾將開發周期從54個月壓縮至24-36個月,效率提升30%以上。其秘訣不在于刪減環節,而在于對開發流程的創造性解構與重組:

比如以并聯式開發代替串聯式開發,顛覆傳統串行流程,實現設計、驗證、生產準備的同步推進。如同斷點續傳與多線程下載技術,碰撞仿真與電氣架構開發齊頭并進,大幅縮短銜接周期。

而數字孿生技術的賦能,則是運用虛擬驗證技術構建整車數字模型,臺架試驗樣本量提升40%,在虛擬世界完成80%的設計迭代,將物理驗證聚焦于關鍵風險點。

中德合資正在以合力、協調、分配的體制接續全球研發,中德團隊利用時差形成24小時無縫協作,上海的設計方案在狼堡的晨光中接力驗證,時間在全球化協作中被重新定義。

“單純追求速度是危險的誘惑,”管理學大師彼得·德魯克曾警示,“真正的效率源于系統重構。”上汽大眾的提速本質是流程的再造—在1500項國標、2360項大眾標準、3850項國際標準構成的框架內,通過資源重組實現效率質變。

02品質堅守:永不妥協的造車“藥方”

當行業為速度犧牲冬夏測試時,上汽大眾的測試車仍在吐魯番70℃炙烤和黑河-30℃極寒中奔馳。其品質哲學恰如同仁堂古訓:“炮制雖繁必不敢省人工,品味雖貴必不敢減物力”:

比如超越國標的“自虐式”驗證,當國標要求1.1噸碰撞測試時,上汽大眾將壁障加重至1.8噸;新能源車偏置碰撞速度從國標50km/h提升至80km/h,碰撞能量提升156%。在電動車電池包驗證中,針刺、擠壓、火燒等極端測試成為鐵律。

那些“看不見的品質”體系正逐漸在市場競爭中再次被重拾,12年整車防腐承諾背后,是85.2%鍍鋅鋼板與空腔注蠟工藝的支撐;當行業滿足于管控8種有害物時,上汽大眾的檢測清單覆蓋1400余種致癌致畸物質,建立首個乘用車TVOC企業標準。

全天候驗證信仰,堅持“一場兩站”測試標準(一個試車場+兩個極端環境試驗站),讓每臺車經歷相當于用戶15年用車的強化腐蝕試驗,底盤件臺架振動時長超行業均值30%。

在測試場上疾馳的每一臺偽裝車,都是對“提效不縮水”的承諾。

03長期主義:速度迷霧中的質量馬拉松

當“車內吃火鍋”等偽需求成為營銷噱頭,當摩爾定律被錯誤移植到汽車業,上汽大眾仍偏執的堅守著對產業規律的樸素認知:

安全不可壓縮的物理法則:碰撞能量吸收、電池熱失控防護等安全性能,需要材料科學的漸進突破,無法通過代碼迭代加速。這也是為何大眾集團研發總監Frank Welsch強調:“安全冗余設計永遠需要時間沉淀。”

品質成本的長期辯證法:防腐工藝每平米增加2元成本,卻可降低用戶10年使用周期萬元的維修費用。J.D. Power研究證實:品質口碑帶來的客戶終身價值是降價促銷的5倍以上。